30/01/2019

Zero Difetti e Zero Mancanti

Le "bestie nere" delle linee di assemblaggio

Quali sono "i mali cronici" che affliggono il corretto funzionamento di una linea o un’isola di montaggio?

Nella nostra esperienza, i fermi di produzione da mancanza di qualità e da carenza di materiali, soprattutto se accompagnato da una comunicazione inadeguata o assente, impediscono un corretto svolgimento delle attività pianificate.

In quest’ottica quindi noi proponiamo "i progetti Zero":

- Zero Difetti

- Zero Mancanti

Il nome dei progetti potrebbe lasciar credere ad un obiettivo "integralista" o irraggiungibile, ma il vero significato è quello di mettere in atto approcci ed azioni concrete per RIDURRE DRASTICAMENTE il problema, dando garanzia di continuità al flusso produttivo.

La parola Zero introduce un mindset nei partecipanti che porta tutti a remare nella direzione giusta.

Ma quali sono questi approcci ?

Per quanto riguarda lo

Zero Difetti possiamo citare l’

Asaichi, in pieno stile

Toyota Production System, mentre per lo

Zero Mancanti citiamo il

Visual Availability sviluppato in

Q&Oconsulting.

Ecco come sviluppiamo questi progetti della famiglia Zero all’atto pratico:

La traduzione letterale di

Asaichi è "

mercato del mattino", ma al di là del suo significato letterale (legato principalmente al tono di voce che il luogo in cui si svolge può richiedere), è una pratica coinvolgente e sana perchè stimola il lavoro di gruppo, si basa sull’osservazione reale del problema nel punto in cui accade (in

TPS viene chiamato

Genchi Genbutsu ed è una riunione che si tiene in fabbrica) e fa del

problem solving una pratica diffusa e non un affare per pochi.

Highlights operativi:

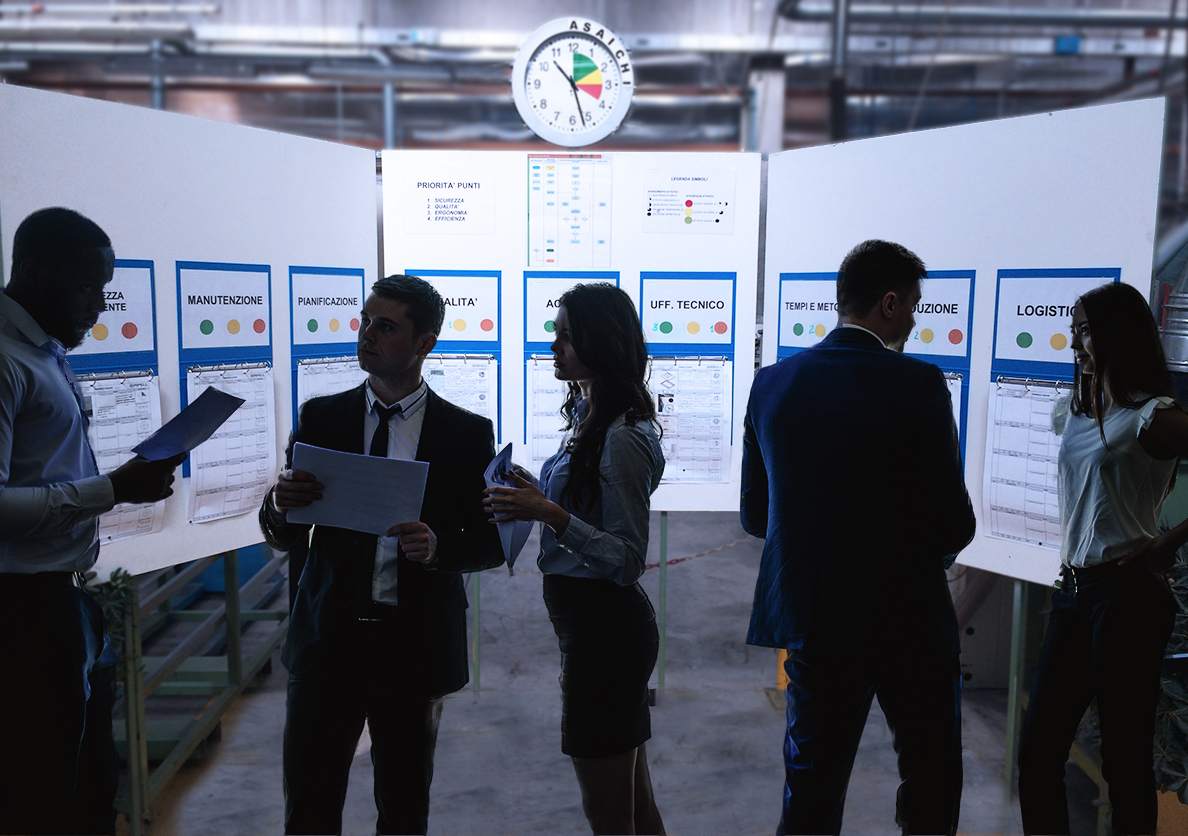

- è una mini-riunione di 15 minuti che si svolge ogni mattina in piedi in reparto;

- coinvolge un team di persone multidisciplinare (produzione, acquisti, ufficio tecnico, logistica, qualità, ecc…);

- ha lo scopo di visualizzare i problemi riscontrati il giorno precedente, capirne le cause e pianificare le contromisure temporanee e quelle definitive in piena logica PDCA (Plan Do Check Act);

- Il luogo in cui si svolge la riunione è un tempio del Visual Management, perché tutte le problematiche, le soluzioni, le scadenze sono essenzialmente presentate in un tabellone visibile a tutti.

Il successo dell’

Asaichi è legato al fatto che questa pratica sviluppa le capacità di problem solving dei partecipanti, rende facile l’accesso alla segnalazione e soluzione delle anomalie, rende visibile quello che si sta facendo e fa fare squadra. Non si parla di problemi, bensì di opportunità di miglioramento.

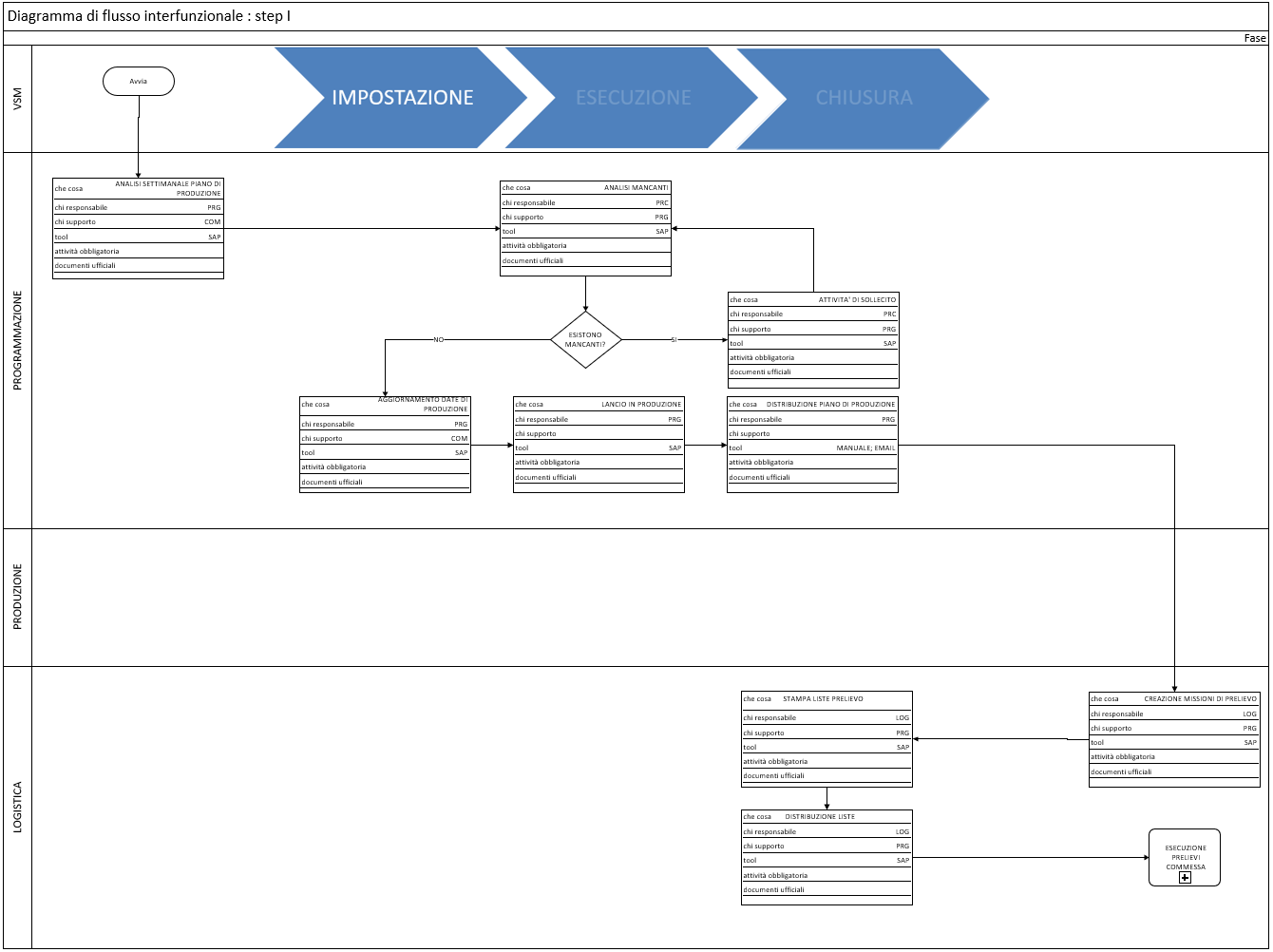

VISUAL AVAILABILITY

Il progetto Visual Availability (letteralmente "disponibilità visibile") mira a rendere chiara e identificata la catena delle priorità e delle necessità per mantenere operativo il montaggio. È sia un modello organizzativo che una implementazione del sistema informativo.

Gli obiettivi che si pone sono:

- Collegare informaticamente i fabbisogni per operazione (fase o task) e le attività delle risorse

- Eliminare le copie multiple di informazione dei mancanti (carta, Excel, ERP)

- Facilitare il processo di sollecito e cadenzarlo secondo le date di effettiva necessità

- Facilitare e velocizzare il processo di accettazione merci verso il richiedente

Per raggiungere gli obiettivi si imposta un progetto multidisciplinare dove concorrono risorse di produzione, magazzino, acquisti, pianificazione, dati tecnici e sistemi informativi. Il team di lavoro poi deve:

- misurare l’andamento dei mancanti

- mappare le fasi di montaggio con l’elenco dei materiali/attrezzature/tempi necessari

- mappare il flusso dei materiali e delle informazioni

- analizzare la suddivisione/classificazione materiali

- analizzare le attuali politiche di approvvigionamento (Scorte di sicurezza, Lead Time, Lotti di riordino)

- analizzare il parco fornitori per classe di materiali in termini di qualità/rispetto delle consegne/prezzi

Alla fine del progetto l’azienda ottiene:

- un modello operativo di comunicazione visuale

- un sistema di misurazione del livello di servizio interno

- un flusso di materiali (e informazioni) tirato e cadenzato in base alle richieste del cliente e della produzione

- la capacità di saper monitorare e garantire il rispetto degli obiettivi andando a ridurre i mancanti, agendo sulle cause alla radice.